オピニオン

宇宙産業における3Dプリンティング/AM技術活用の現状とこれから

2020年07月02日 通信メディア・ハイテク戦略グループ 片桐佑介

要旨

●欧米を中心に金属3Dプリンターを使ったAM(Additive Manufacturing)のロケット製造への適用が進んでおり、AMはロケットを含む宇宙機器の開発にとって必要不可欠な技術となりつつある。

●AM技術は宇宙機器開発の人材・スキルや開発プロセスといった点で大きな変化をもたらすことになるであろう。

●欧米を中心に金属3Dプリンターを使ったAM(Additive Manufacturing)のロケット製造への適用が進んでおり、AMはロケットを含む宇宙機器の開発にとって必要不可欠な技術となりつつある。

●AM技術は宇宙機器開発の人材・スキルや開発プロセスといった点で大きな変化をもたらすことになるであろう。

はじめに

欧米を中心に3Dプリンティング技術の活用が進んでいる。3Dプリンティング技術とは材料を付加・積層して3次元形状を造形する技術であり、造形に使われる材料によって大きく樹脂系と金属系のものが存在する。この3Dプリンティング技術を用いた製造方法はAdditive Manufacturing(以下、AM)と呼ばれ、特に金属系材料を用いたAM技術は宇宙産業において無くてはならない技術となりつつある。

そこで、本稿ではAMのロケット製造への適用状況および今後のロケット製造、ひいては宇宙機器開発全般に及ぼす影響を考えたい。

AMの一般的な特徴および現状

従来の工法(切削等)と比較してAMは、製造上の制約が少なく造形の自由度が高い。従って、少量生産品について低コスト・短納期で製造が可能、サプライチェーンの簡素化が可能、素早い設計変更が可能といったメリットがある。造形の精度の悪さや、素材選択の幅の狭さ、扱いの難しさ、高い初期投資費用など、課題が山積していたが、AM技術の発展によりこうした課題は解決されつつあり、同技術の実用化は着々と進んできている。2010年代初頭は試作品を素早く造ること(ラピッドプロトタイピング)がAMの主な用途であったが、近年では米GE社のジェットエンジン部品への適用をはじめとして、欧米を中心に実製品の製造、量産に用いられるようになってきた。

AMによるロケット製造の動向

AMはその特性から、一品一様で部品の単価が高い分野と相性が良いとされ、そのような特性を持つ航空・宇宙分野や医療分野といったところから実用化が進んできた。とりわけ宇宙分野においては、軽量化によるコストインパクトが大きく、従来では不可能であった複雑形状を実現することにより高性能化が期待できるといった点から、AMの適用が急速に浸透しつつある。

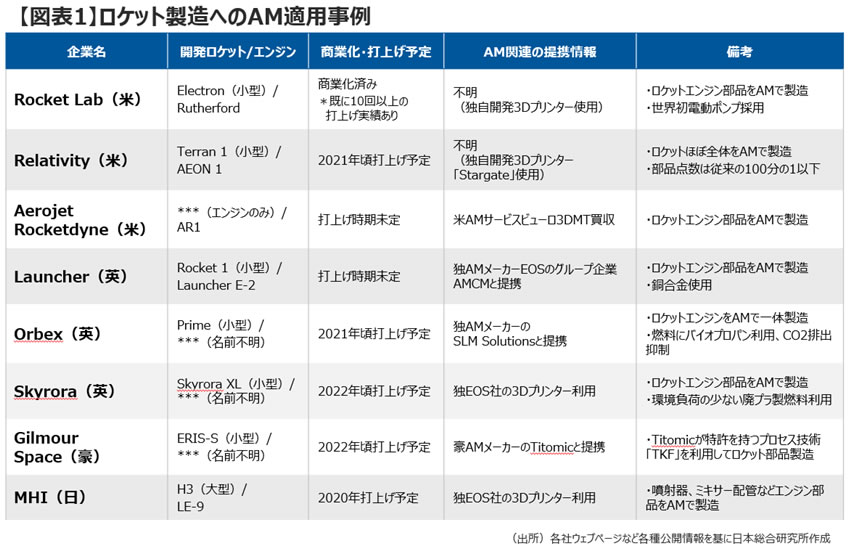

例えば、米国スタートアップのRocket Lab社は、同社のロケットエンジンの製造に独自開発の3Dプリンターを利用、エンジンの軽量化および高性能化を実現している(※1)。このエンジンを搭載したロケットは格安の小型ロケットとして10回以上の打ち上げ実績を誇っている。また、英国スタートアップのOrbex社は、独AMメーカーのSLM Solutions社と提携して、ロケットエンジンとしては世界最大のロケットエンジンを開発、2021年以降の打ち上げを目指している。同社のエンジンはAMを用いて一体成型しているため、つなぎ目が無く、安全性が高まるなどのメリットがあるという(※2)。その他、ロケット全体のAM製造を試みる企業(米Relativity)が現れるなど、スタートアップを中心に多くの企業がロケットエンジンの製造にAMを適用し始めている(図表1)。

日本においてもロケット製造へのAMの適用は始まっており、次期基幹ロケットであるH3のエンジンLE-9の一部製造には、独EOS社の金属3Dプリンターが利用されている(※3)。

AMがもたらす宇宙産業への影響

ロケット製造、ひいては宇宙開発全般においてAMの活用が進むことで、人材・スキルと開発プロセスという二つの点で大きな変化が起きると考えられる。

人材・スキル面では、3Dでの設計・AM活用を前提としたスキルセットが重要になると考えられる。具体的には、実現したい機能やそのための解決すべき技術課題をしっかりと把握し、かつそれをデータ化し、モデリングを通じて3Dプリンターにインプットできるような人材が求められるようになるであろう。特にモデリングという点では、AMに最適化された設計手法そのものの市場価値は増していくと考えられる。これは、従来の工法で作っていたものをそのままAMで代替するだけではその効果は限定的であり、AMに最適化された設計をゼロベースで考える必要があるためである。しかしながら、従来の工法がすべてAMで代替される可能性は低いという点は強調しておきたい。AMと従来工法とはそれぞれ向き不向きがあるため、全てAMで代替すればよいというわけでは必ずしもないのである。そういった意味では、従来の工法に精通した人材がプラスアルファとしてAMのノウハウを会得し、どの部分にAMを適用すればよいかを見極めるスキルを身に付けることも重要になるであろう。とはいえ、こうしたスキルセットを全て兼ね備えた人材の確保は現実的には難しいため、実際には宇宙系企業とAMメーカー等との連携、AM専門のコンサルティングサービスなどの活用が進むのではないかと予想される。

開発プロセスの面では、従来の宇宙機器開発のように完成形を目指して入念に検討を重ねて完成版を開発するというよりは、デジタル空間での3Dデータによる設計・シミュレーションと物理空間での実製品の出力を繰り返し、試行錯誤して、よりよい製品を作り上げていくようなプロセスが重要になると考えられる。AMを導入すると、試作の段階で問題が生じた場合に3Dデータを修正するだけで設計変更が可能になり、開発サイクルを素早く回すことが可能になるのである(金型の作り直しや設備の大幅な変更が不要)。従来、宇宙開発においては一般的にウォーターフォール型の開発プロセスが採用されてきたが、設計変更が難しい、変化の激しい外部環境に対応するのが難しいといった課題がある。今後、ニーズの変化が大きく、サービスの提供サイクルも短い民間の宇宙利用が増加していくことを鑑みると、こうした柔軟性に欠ける開発プロセスは変革していくべきであると考えられる。ウォーターフォール型の開発を行ってきた伝統的な宇宙系企業にとって、素早く試行錯誤を繰り返すアジャイル型の開発はなじみの薄いものであると思われるが、時代の潮流に合わせて開発手法を柔軟に取り入れていく努力が必要となっていくであろう。

AMを足掛かりとした非宇宙系企業の宇宙産業への参入機会

これまで述べてきたように今後AMの宇宙機器開発への適用が進み、宇宙産業へ大きな影響を与える可能性は高い(最近では宇宙空間で3Dプリンターを利用するというコンセプトまで出始めている(※4))。一方で3Dプリンターの造形技術全般(レーザー関連等)やAMに用いる素材開発、3Dモデリング技術等まだまだ課題が多いことも事実である。それらの解決においては非宇宙系企業が活躍する余地は十二分にあり、自社リソースを用いることで解決できる見込みがあれば、そこに参入機会があるといえるであろう。ただし、非宇宙系企業が本気で宇宙産業に参入するためには、技術的不確実性・収益化までのスケジュール感など、経営層も含めて理解(および説得)しておくべき点があることには留意が必要であり、そうした点を踏まえた上で長期的な視点をもって戦略的に取り組んでいくことが重要になる。また、AM関連での参入については、自社単独で参入するのではなく、宇宙系企業・研究機関と協業する形で参入する方が現実的と考えられるため、適切なパートナーを探索し・見極めることも重要である。こうしたパートナー探索のフェーズでは、JAXAの共創プログラム(※5)の利用や第三者的有識者の支援を受けることも有効であろう。

おわりに

本稿では、AM(金属3Dプリンティング)のロケット製造への適用と同技術が宇宙産業に及ぼす影響を考察した。現状ではロケット製造におけるAMの活用が目立つが、少量多品種が基本である宇宙機器の製造はAMと本質的に相性が良いため、今後は宇宙産業全般においてAMは必要不可欠な技術となっていくであろう。

(※1) Rocket Lab社

のElectron rocketは、その他、本体ボディに炭素繊維強化プラスチック(CFRP)を利用、世界初の電動ポンプ利用などユニークな点がある

のElectron rocketは、その他、本体ボディに炭素繊維強化プラスチック(CFRP)を利用、世界初の電動ポンプ利用などユニークな点がある(※2) Orbex社 ウェブページ

(※3) NTTデータエンジニアリングシステムズ 季刊誌「最新国産ロケットに適用するAM技術 ロケットエンジンの開発に導入するEOSの3Dプリンター」

(2020年4月)

(2020年4月)(※4) CONTECH「世界初の実証実験!宇宙空間で建設をするArchinaut Programとは?」

(2020年3月)

(2020年3月)(※5) JAXA宇宙イノベーションパートナーシップ(J-SPARC)ウェブページ

※記事は執筆者の個人的見解であり、日本総研の公式見解を示すものではありません。